Поворотный переключатель железнодорожных локомотивов

Поворотный переключатель железнодорожных локомотивов – это, на первый взгляд, простая деталь. Но как опытный инженер, повидавший многое на железной дороге, могу сказать, что здесь кроется целый пласт проблем, с которыми сталкиваются производители, эксплуататоры и ремонтные подразделения. Часто встречаются упрощенные представления о его устройстве и работе, что приводит к недопониманию и, как следствие, к проблемам в эксплуатации. Эта статья – попытка поделиться опытом, развенчать некоторые мифы и затронуть вопросы, которые редко обсуждаются открыто.

Обзор: Больше, чем просто поворот

Иногда, когда говорят о поворотном переключателе железнодорожных локомотивов, подразумевают только механическую часть – сам поворотный механизм. Но это лишь вершина айсберга. Не стоит забывать о сложной системе электропривода, системе управления, датчиках, обеспечивающих контроль положения, а также о системе смазки, критически важной для долговечности и надежности. Проблемы могут возникать на любом из этих этапов, и их взаимосвязь часто недооценивается. Простое замена детали не решает проблему, если, например, электропривод изношен или датчик выдает неверные данные.

Механика: точность и надежность прежде всего

Самая критичная часть – это, безусловно, механический привод. Здесь речь идет о высоких нагрузках, вибрациях и необходимости безупречной точности. При проектировании и изготовлении необходимо учитывать множество факторов: условия эксплуатации (температура, влажность, загрязнение), скорость срабатывания, точность позиционирования и, конечно, надежность. Мы однажды столкнулись с проблемой износа зубчатых передач, вызванной неправильным выбором смазки. Оказалось, что смазка, рекомендованная производителем, не выдерживала высоких температур и вибраций, что приводило к быстрому разрушению зубьев. Потребовалось время и несколько экспериментов, чтобы подобрать оптимальную смазку, обеспечивающую долгий срок службы механизма.

Электропривод: выбор правильного мотора и системы управления

Электропривод – это мозг поворотного переключателя железнодорожных локомотивов. Здесь выбор мотора, редуктора и системы управления – ключевой фактор. Современные локомотивы все чаще оснащаются электронными системами управления, что требует использования более сложных и точных приводов. Мы активно используем двигатели постоянного тока с реостатными регуляторами, но в последних проектах все чаще склоняемся к бесщеточным двигателям постоянного тока (BLDC), они обеспечивают более высокую эффективность, лучшую надежность и более длительный срок службы. Важно правильно подобрать систему управления, учитывая требования к скорости, точности и безопасности. Нельзя забывать и о защите от перегрузок и коротких замыканий. Это не просто дополнительные элементы, а необходимость для обеспечения безопасности работы локомотива.

Датчики и система контроля: обеспечение безопасности и стабильной работы

Современные системы контроля положения поворотного переключателя железнодорожных локомотивов включают в себя различные датчики: энкодеры, датчики Холла, индуктивные датчики. Эти датчики позволяют отслеживать положение переключателя в реальном времени и передавать информацию в систему управления. Важно выбирать датчики, устойчивые к вибрациям, электромагнитным помехам и другим факторам, характерным для железнодорожной среды. Часто возникают проблемы с калибровкой датчиков и их интеграцией в общую систему. Недостаточная калибровка может привести к ошибкам в определении положения переключателя, что, в свою очередь, может повлиять на безопасность движения.

Система смазки: залог долгой и бесперебойной работы

Недооценка роли системы смазки – одна из самых распространенных ошибок. Правильно подобранная смазка не только снижает трение и износ, но и отводит тепло, защищает от коррозии и загрязнений. В поворотном переключателе железнодорожных локомотивов используются различные типы смазок: минеральные масла, синтетические масла, литиевые смазки. Выбор смазки зависит от условий эксплуатации и требований к сроку службы. Нельзя забывать и о регулярном обслуживании системы смазки: замене масла, проверке уровня смазки и отсутствия утечек. Регулярный контроль за системой смазки – это залог долгой и бесперебойной работы механизма. Мы разрабатываем системы смазки с автоматическим контролем уровня масла и дозировкой смазки, что позволяет минимизировать риск человеческой ошибки.

Реальные проблемы и их решения

Одним из распространенных проблем является нарушение геометрии поворотного механизма из-за вибраций и деформаций. Это приводит к заеданию и затруднению переключения. Решение – использование высокопрочных материалов, усиление конструкции и регулярный контроль за геометрией механизма. Также важно правильно подобрать систему амортизации для снижения вибраций. Мы используем композитные материалы для снижения веса и повышения жесткости конструкции.

Проблемы с электропитанием и защитой от помех

В условиях железной дороги электромагнитные помехи – серьезная проблема. Они могут влиять на работу электропривода и датчиков, приводя к сбоям и неправильному функционированию системы. Для решения этой проблемы необходимо использовать экранирование, фильтры и защиту от перенапряжений. Важно правильно прокладывать кабельные трассы, избегая пересечения с высоковольтными линиями и другими источниками помех. Мы используем специальные экранированные кабели и фильтры для защиты электропривода и датчиков от электромагнитных помех.

Заключение

Поворотный переключатель железнодорожных локомотивов – это сложное и ответственное устройство, требующее внимательного подхода к проектированию, изготовлению и эксплуатации. Простые решения и упрощенные представления не принесут успеха. Необходимо учитывать множество факторов: механические нагрузки, электромагнитные помехи, условия эксплуатации и требования к безопасности. Постоянное совершенствование технологий, использование современных материалов и систем управления позволяет обеспечить надежную и безопасную работу поворотного переключателя железнодорожных локомотивов. И, конечно, не стоит забывать о важности регулярного обслуживания и контроля за состоянием механизма.

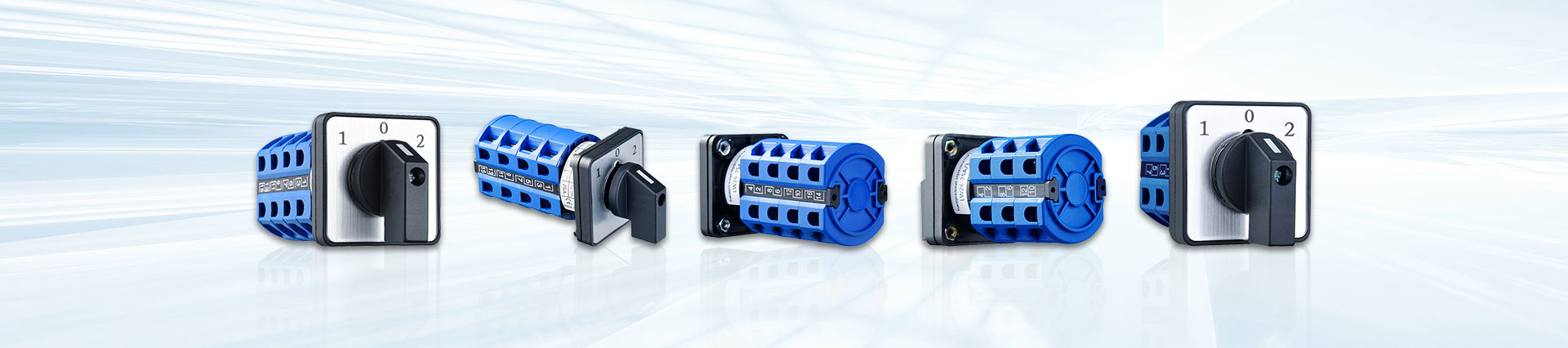

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1 Положение Вкл.-выкл.-Вкл. Поворотный кулачковый переключатель

1 Положение Вкл.-выкл.-Вкл. Поворотный кулачковый переключатель -

Серия LW26-25A Поворотный кулачковый переключатель

Серия LW26-25A Поворотный кулачковый переключатель -

LW30-40A-4P Переключающий переключатель все виды промышленного производственного оборудования

LW30-40A-4P Переключающий переключатель все виды промышленного производственного оборудования -

LW26-63A-1 Положение 1-0-2 Поворотный кулачковый переключатель

LW26-63A-1 Положение 1-0-2 Поворотный кулачковый переключатель -

LW31 Поворотный переключатель может быть установлен в распределительном шкафу питания

LW31 Поворотный переключатель может быть установлен в распределительном шкафу питания -

Серия LW26 Поворотный кулачковый переключатель

Серия LW26 Поворотный кулачковый переключатель -

Кулачковый переключатель с GS

Кулачковый переключатель с GS -

LW30-32A-4P Переключающий переключатель может быть установлен в распределительном шкафу питания

LW30-32A-4P Переключающий переключатель может быть установлен в распределительном шкафу питания -

LW26-63A-2 Положение 1-0-2 Поворотный кулачковый переключатель

LW26-63A-2 Положение 1-0-2 Поворотный кулачковый переключатель -

4 Положение Вкл.-выкл.-Вкл. Поворотный кулачковый переключатель

4 Положение Вкл.-выкл.-Вкл. Поворотный кулачковый переключатель -

LW26GS-63A-2 Тип токарного замка Отключение питания Кулачковый выключатель

LW26GS-63A-2 Тип токарного замка Отключение питания Кулачковый выключатель -

LW12-16-3P Поворотный переключатель из всех видов промышленного производственного оборудования

LW12-16-3P Поворотный переключатель из всех видов промышленного производственного оборудования

Связанный поиск

Связанный поиск- устройство кулачковых переключателей

- Цены на поворотные переключатели для систем кондиционирования воздуха в Китае

- переключатель кулачковый пкп32

- Лучшие покупатели 5-позиционных поворотных переключателей из Китая

- поворотный переключатель 4 позиции

- Дешевые кулачковый переключатель kpu11 основных покупателей

- Кулачковые переключатели вольтметра производители в Китае

- Китай ведущих покупателей кулачковые переключатели пакет 1

- кулачковый переключатель 63 а

- Китай ведущих покупателей кулачковых переключателей пакеты 1 2