корпус для кулачковых переключателей

Этот текст – не учебник. Это скорее набор заметок, сформировавшихся из многолетней работы с корпусами для кулачковых переключателей. Часто встречаю ситуацию, когда конструкторы недооценивают важность правильного выбора корпуса, воспринимая его лишь как 'обложку' для внутренней механики. Это большая ошибка, которая неизбежно приводит к проблемам с надежностью, долговечностью и даже безопасности.

Основные требования к корпусу

Первое, что приходит в голову – защита от внешних воздействий. Это, конечно, важно, но не все. При проектировании корпуса для кулачковых переключателей нужно учитывать целый комплекс факторов. Во-первых, механическая прочность. Переключатель, особенно в условиях вибрации или ударов, должен быть надежно закреплен внутри корпуса, чтобы избежать деформации и повреждения. Во-вторых, электромагнитная совместимость (ЭМС). Необходимо обеспечить экранирование, чтобы переключатель не создавал помех другим устройствам и не подвергался воздействию внешних электромагнитных полей. В-третьих, теплоотвод. Даже небольшая мощность, потребляемая переключателем, может привести к нагреву корпуса, особенно при длительной работе. Игнорирование этих факторов может привести к преждевременному выходу из строя переключателя или даже к опасным ситуациям.

Помню один случай, когда мы получили заказ на корпуса для кулачковых переключателей для промышленного оборудования. Клиент требовал простого, дешевого решения. Мы предложили один из стандартных корпусов, но он оказался совершенно непригоден. Во-первых, он был слишком хрупким и треснул при первом же тестировании. Во-вторых, он не обеспечивал достаточную защиту от пыли и влаги. В-третьих, он создавал значительные электромагнитные помехи, которые влияли на работу соседнего оборудования. В итоге пришлось разрабатывать индивидуальный корпус, что значительно увеличило стоимость проекта и сроки поставки. Этот опыт научил нас тому, что экономия на корпусе может обернуться гораздо большими затратами в дальнейшем.

Материалы и технологии изготовления

Выбор материала для корпуса для кулачковых переключателей – это тоже важный вопрос. Наиболее часто используются пластики (полиамид, поликарбонат), металлы (алюминий, сталь) и композитные материалы. Пластик – это, конечно, дешевле, но он менее прочен и может деформироваться при высоких температурах. Металл – это дороже, но он обеспечивает более высокую надежность и долговечность. Композитные материалы – это компромисс между этими двумя вариантами. Технологии изготовления тоже играют большую роль: литье под давлением, штамповка, фрезеровка, лазерная резка – каждый метод имеет свои преимущества и недостатки. Например, литье под давлением позволяет изготавливать большие партии корпусов с высокой точностью, а фрезеровка – создавать сложные геометрические формы. Выбор технологии зависит от объема производства, требуемой точности и сложности конструкции.

Наш опыт работы с корпусами для кулачковых переключателей позволяет нам рекомендовать использование алюминия для корпусов, предназначенных для работы в сложных условиях. Алюминий обладает хорошей теплопроводностью, высокой прочностью и устойчивостью к коррозии. Конечно, это увеличивает стоимость, но в долгосрочной перспективе это оправдывается.

Проблемы, с которыми сталкиваются клиенты

Часто клиенты обращаются к нам с проблемами, связанными с неправильным выбором корпуса для кулачковых переключателей. Самые распространенные из них – это проблемы с надежностью, долговечностью, электромагнитной совместимостью и теплоотводом. Кроме того, многие клиенты не учитывают требования по безопасности и экологичности. Например, в некоторых случаях требуется использовать корпуса из огнестойких материалов или с сертификацией RoHS.

Электромагнитная совместимость (ЭМС)

ЭМС – это критически важный параметр для корпуса для кулачковых переключателей, особенно в условиях высокой плотности размещения электроники. Неправильно экранированный корпус может создавать помехи другим устройствам или, наоборот, подвергаться воздействию внешних электромагнитных полей. Для решения этой проблемы используются различные методы экранирования: металлические корпуса, экранирующие пленки, экранирующие ткани. Выбор метода зависит от частотного диапазона помех и требуемого уровня защиты.

Мы однажды столкнулись с клиентом, который установил кулачковые переключатели в корпус без достаточного экранирования. В результате переключатель начал создавать помехи работе датчиков, что привело к сбоям в работе системы управления. Пришлось перерабатывать корпус и добавить экранирующие элементы. Это был неприятный опыт, который научил нас тому, что ЭМС – это не просто формальность, а реальная проблема, которую необходимо учитывать при проектировании.

Оптимизация конструкции и снижение стоимости

Не всегда нужно прибегать к дорогим материалам и сложным технологиям изготовления. Во многих случаях можно оптимизировать конструкцию корпуса для кулачковых переключателей и снизить его стоимость без ущерба для надежности и долговечности. Например, можно использовать более простые геометрические формы, отказаться от лишних деталей и оптимизировать процесс сборки. Также стоит рассмотреть возможность использования стандартных корпусов, если они соответствуют требованиям заказчика.

3D-моделирование и прототипирование

Использование 3D-моделирования и прототипирования позволяет существенно ускорить процесс разработки и снизить затраты на изготовление опытных образцов корпуса для кулачковых переключателей. С помощью 3D-модели можно визуализировать конструкцию, выявить возможные проблемы и внести необходимые изменения до начала изготовления прототипа. Прототипирование позволяет проверить работоспособность корпуса и убедиться в соответствии требованиям заказчика.

В ООО Чжэцзян Лисинь Тяговое Оборудование мы активно используем 3D-моделирование и прототипирование при разработке корпусов для кулачковых переключателей. Это позволяет нам быстро и эффективно решать сложные задачи и предлагать оптимальные решения для наших клиентов.

Подводя итог, хочу сказать, что выбор корпуса для кулачковых переключателей – это ответственный и сложный процесс, требующий учета множества факторов. Нельзя воспринимать корпус как просто 'контейнер' для переключателя. Это важная часть системы, которая влияет на надежность, долговечность, электромагнитную совместимость и безопасность всего устройства.

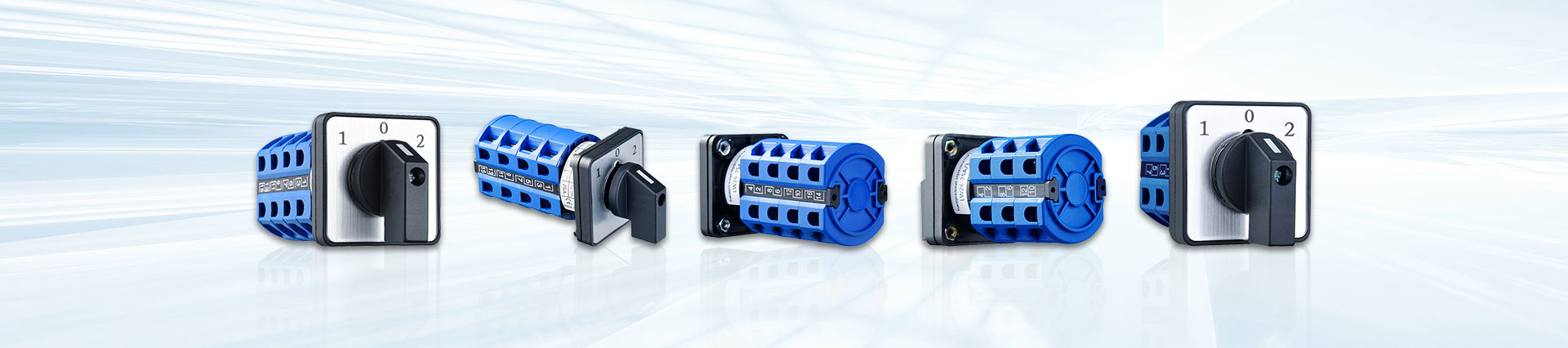

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LW26-32A-4 ПОЛЮС 1-0-2 32AMP Кулачковый выключатель

LW26-32A-4 ПОЛЮС 1-0-2 32AMP Кулачковый выключатель -

Кулачковый переключатель с GS

Кулачковый переключатель с GS -

LW30-40A-4P Переключающий переключатель все виды промышленного производственного оборудования

LW30-40A-4P Переключающий переключатель все виды промышленного производственного оборудования -

LW30-63A-4P Переключающий переключатель может быть установлен в распределительном шкафу питания

LW30-63A-4P Переключающий переключатель может быть установлен в распределительном шкафу питания -

LW30-40A-3P Переключающий переключатель для машинного оборудования

LW30-40A-3P Переключающий переключатель для машинного оборудования -

LW26GS-32A-2 Тип токарного замка Отключение питания Кулачковый выключатель

LW26GS-32A-2 Тип токарного замка Отключение питания Кулачковый выключатель -

HZ5-20A-2P Поворотный выключатель

HZ5-20A-2P Поворотный выключатель -

Серия LW26-25A Поворотный кулачковый переключатель

Серия LW26-25A Поворотный кулачковый переключатель -

Серия LW26-25A-3P Поворотный кулачковый переключатель

Серия LW26-25A-3P Поворотный кулачковый переключатель -

LW5-16A-3P Поворотный переключатель для кондиционирования воздуха

LW5-16A-3P Поворотный переключатель для кондиционирования воздуха -

LW31 Поворотный переключатель может быть установлен в распределительном шкафу питания

LW31 Поворотный переключатель может быть установлен в распределительном шкафу питания -

LW26-63A-2 Положение 1-0-2 Поворотный кулачковый переключатель

LW26-63A-2 Положение 1-0-2 Поворотный кулачковый переключатель

Связанный поиск

Связанный поиск- Китайские поставщики поворотных переключателей для приводов промышленного оборудования

- Китайские производители самовозвращающихся переключателей

- Заводы по производству универсальных коммутационных элементов в Китае

- Поворотный переключатель расширения функций устройства

- Поворотные переключатели для автоматических производственных линий цена в Китае

- Производители поворотных переключателей сигнальных линий в Китае

- Китай кулачковые переключатели 1 2 цена

- Поставщики дешевых кулачковых переключателей PK 2

- Кулачковые переключатели IP65 Производители в Китае

- поворотный переключатель для авиации и аэрокосмической промышленности